20

2024

-

05

科普分享|光刻膠

作者:

來源:公眾號:光學與半導體綜研

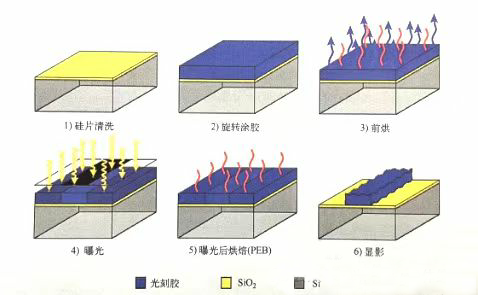

先來看一個典型的光刻工藝流程圖。硅片上面是SiO2層,首先采用化學或者機械方法去除硅片表面的污染物,在清洗和表面預處理步驟后,利用增粘劑進行底膜處理,增強光刻膠的粘附性。之后采用旋轉涂膠的方法將液相光刻膠旋涂到硅片表面,光刻膠厚度一般在50nm~1um。通過調整轉速和光刻膠粘度可對光刻膠厚度進行調整。前烘是第一個烘焙步驟,其作用主要是去除光刻膠中的溶劑,提高硅片和光刻膠之間的粘附性。曝光是把投影光刻機產生的像轉移到光刻膠內,根據掩模版的透光區分布,光刻膠的某些區域被曝光,曝光區域的光刻膠性質發生變化。一般情況下,曝光后的光刻膠需要再經過一次烘焙,即曝光后烘焙(PEB)。PEB的實施主要取決于光刻膠的類型和其他工藝要求,一些光刻膠需要PEB來觸發某些重要的化學反應,此外,PEB可以完全去除溶劑,并加速光刻膠內物質的擴散,平滑光刻膠輪廓。最后,將曝光和局部化學改性后的光刻膠浸入顯影液后進行顯影。顯影結果取決于光刻膠的極性。正膠被曝光和化學改性的部分在顯影過程中被移除,負膠則相反,未被曝光的區域被顯影液移除。對光刻膠下的材料層進行后續刻蝕和摻雜等處理時,顯影得到的光刻膠圖形起到掩模的作用。

光刻膠

不同光刻膠的極性、厚度、光學性質、化學組成和對入射光的反應機制都各不相同。曝光后,正性光刻膠的溶解度會升高,負性光刻膠的溶解度會降低。化學顯影過程中,光刻膠中溶解度較高的部分被顯影掉,保留下來的光刻膠充當刻蝕或摻雜等工藝的掩模。下圖為正膠和負膠工藝的流程圖。兩種工藝的起點都是光刻膠旋涂和第一次烘焙(PAB,通常也稱為前烘)。曝光和曝光后烘焙(PEB)會改變光刻膠曝光區域的溶解度。根據光刻膠的極性,化學顯影沖洗掉光刻膠的曝光部分(正膠)和未曝光部分(負膠)。留下的光刻膠充當選擇性刻蝕、注入、沉積等其他工藝的掩模,最后光刻膠被剝離掉。由正膠或負膠工藝形成的圖形彼此互補。

可以根據不同的機制改變光刻膠在顯影液中的溶解度。

改變極性:大多數現代光刻膠體系都包含一個可以改變極性的官能團。DNQ光刻膠適用的波長范圍在350nm~450nm之間,通過光誘導將不溶于堿的分子轉化為可溶于堿的分子。先進的正性化學放大光刻膠(CAR)采用酸催化的脫保護反應將親脂聚合物基團轉化為親水基團。

聚合與解聚:光引發的分子間反應可以生成會破壞聚合物的長鏈。大多數光刻膠體系都利用光引發劑來激活官能團的聚合反應。在光刻膠材料中加入猝滅劑分子可控制聚合反應的擴散。單體的聚合和解聚反應會影響材料的平均分子量和溶解度。自由基聚合光刻膠常用于激光直寫光刻。SU-8光刻膠是一種典型的負性聚合材料,SU-8在紫外光譜范圍內的透過率很高,適用于厚膠工藝,特別是在微機電系統(MEMS)、微型光學和微流控中的應用。

交聯:經輻射產生的活性物質觸發,線性聚合物鏈之間可生成健,發生交聯。交聯改變了不同區域的分子大小,并影響聚合物材料的平均分子量。生成的聚合物三維網狀結構被稱為凝膠。需要一定的曝光劑量才能夠啟動凝膠化過程,該曝光劑量即膠凝點。光誘導的凝膠化反應會降低材料的溶解度。氫倍半硅陽烷(HSQ)就是這種類型的光刻膠。與許多基于聚合反應的負膠不同,這類光刻膠不會膨脹。

主鏈斷裂:在250nm以下的波長范圍內,光子/粒子的能量超過了光刻膠C-C健的結合能,因此可以利用光致主鏈斷裂提高光刻膠在曝光區域的溶解度。以PMMA(聚甲基丙烯酸甲酯)為例,雖然它的分辨率很高,但是耐蝕性和靈敏度較差,限制了這種材料的使用空間。基于鏈斷裂的正性光刻膠還有很多,例如PBS(聚丁烯砜)、SNS(砜-酚醛樹脂體系)等,這類材料常用于電子束光刻。

光致異構化:可以采用光激發的方式觸發異構體之間的結構轉換。異構體為對應每種元素的原子數相同但排列不同的分子。對偶氮類聚合物的最新研究表明,光致異構化在納米圖形技術中的應用存在幾種新的切入點,特別是在光子應用方面,偶氮類聚合物的結構變化對入射光的偏振態十分敏感,有可能成為實現偏振敏感性光刻膠的技術途徑。

光摻雜:該技術采用硫系玻璃薄膜(如As2S3)及其頂部的含金屬薄膜組成的雙層體系。對金屬膜的部分區域進行曝光,產生光致金屬遷移,金屬會遷移到硫系玻璃中。金屬的遷移提高了硫系玻璃在堿性溶液中的溶解度。利用這一現象可以實現高精度正性圖形轉移。金屬從未曝光區域向曝光區域的橫向擴散和光漂白可以進一步銳化圖形邊緣,提高對比度。但是光摻雜時發生金屬離子和原子污染的風險很高,而且一些硫族化合物光刻膠有劇毒。

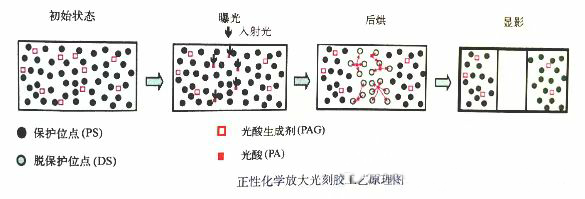

光刻膠可以被化學放大(或不放大)。化學放大光刻膠被曝光后會產生催化劑,催化劑作用于周圍的分子,引發級聯反應或引發改變光刻膠溶解度的連鎖反應。化學放大提高了光刻膠對入射光的靈敏度,所有曝光波長為248nm和193nm的標準光刻膠都是化學放大光刻膠。這里重點介紹一下目前較先進的正性化學放大光刻膠。曝光波長小于300nm的DUV光刻采用的光刻膠為化學放大光刻膠(CAR)。典型248nm曝光波長的化學放大光刻膠由PHOST基聚合物和鎓鹽等分布稀疏的光酸生成劑(PAG)組成。光酸生成劑被曝光后會生成光酸。一個光酸分子可以催化多個脫保護反應,從而改變其周圍聚合物的溶解度。PHOST等芳香族聚合物對193nm波長的透過率不足。因此,ArF光刻采用丙烯酸酯和酯保護脂環聚合物等類型的化學放大光刻膠。正性化學放大光刻膠的化學狀態在光刻工藝過程中的演變過程如下圖所示。在曝光前的初始狀態下,高濃度的保護位點均勻分布在光刻膠中。保護位點使得光刻膠材料不溶于顯影液。此時,光酸生成劑(PAG)稀疏的分布于光刻膠內。入射光子撞擊PAG后產生光酸,提高了透光區域的光酸濃度。入射光不會直接影響保護位點的濃度。光酸引發催化反應,使與其臨近的保護位點失去保護作用。大多數化學放大光刻膠都是高活化能光刻膠,這些材料的催化脫保護反應只發生在曝光后的烘焙工藝中。除了高活化能光刻膠材料外海存在一些低活化能光刻膠材料,在低活化能材料中,脫保護反應不需要通過后烘焙加熱提供能量。顯影后,光刻膠中保護位點濃度低的區域被沖洗掉。

化學放大使得材料和工藝對酸濃度的微小變化非常敏感。很小的曝光劑量產生的酸分子就足以改變光刻膠的溶解度。化學放大光刻膠的高光敏性提高了光刻投影系統的產率,即增大了每小時曝光的硅片數量。

參考文獻:《光刻理論與技術》

*免責聲明:文章內容系作者個人觀點,網站轉載僅為了傳達一種不同的觀點,不代表公司對該觀點贊同或支持,如果有任何異議,歡迎聯系我們。

推薦新聞